Hier zeige ich euch meinen Induktions-Schmelzofen auf Basis der klassischen ZVS-Schaltung. [1]

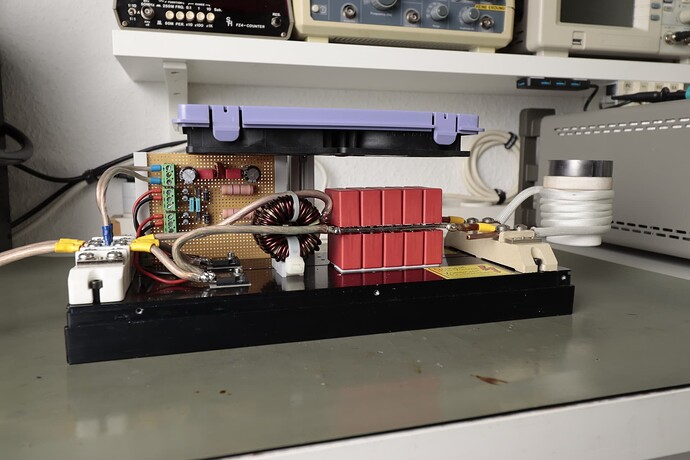

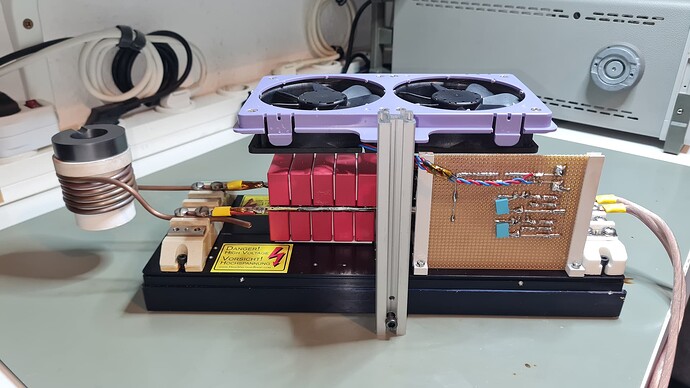

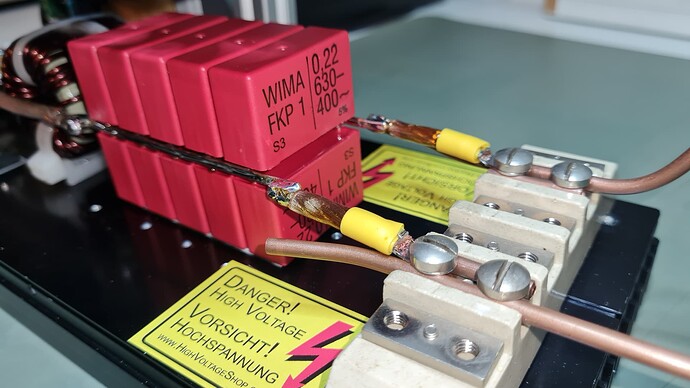

Als Basis für den gesamten Aufbau dient ein fetter KüKo, den ich mal aus einem ausgesonderten Umrichter-Schaltschrank gemopst habe. Als MOSFETs verwende ich IRFP 4668 und als Caps verwende ich 10x WIMA FKP-1 220 nF in parallel, also insgesamt 2,2 µF. Die Drosseln habe ich bei Mouser bestellt und haben jeweils 104 µH bei 20 A max. Ein Doppellüfter von irgendeiner alten GraKa sorgt für die frische Brise. ![]() Der Graphit-Schmelztiegel inklusive Keramik-Becher kommt von eBay.

Der Graphit-Schmelztiegel inklusive Keramik-Becher kommt von eBay.

Die Elektronik sitzt auf einer Platine, die ich mit vertikalen Platinenhaltern (irgendwo mal ausgeschlachtet) auf dem KüKo befestigt habe. Ganz oben auf der Platine ist ein LC-Filter für die Gate-Vorspannung (s.u.), darunter sitzt die Standard Gate-Beschaltung der ZVS:

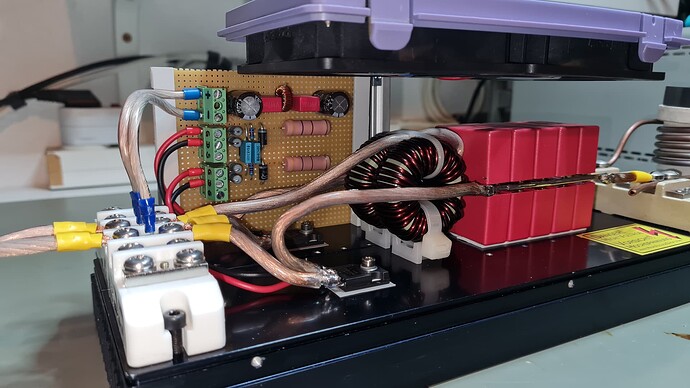

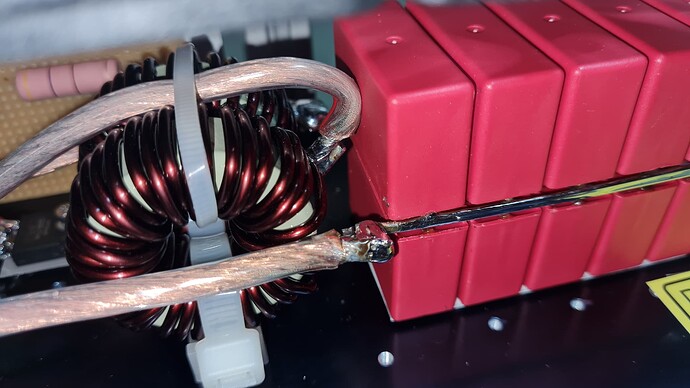

Etwas beefige Lötstellen überall, aber ich wollte ja alles niederohmig mit fetten Kabeln (6 mm²) haben: ![]()

Die Drosseln sind mit Kabelbinder(sockeln) und die Caps mit doppelseitigem Klebeband auf dem KüKo befestigt:

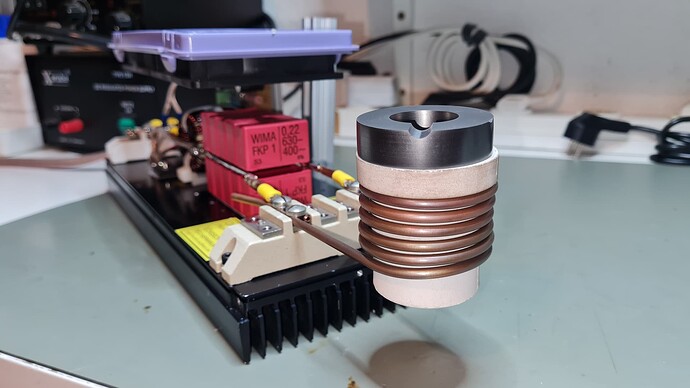

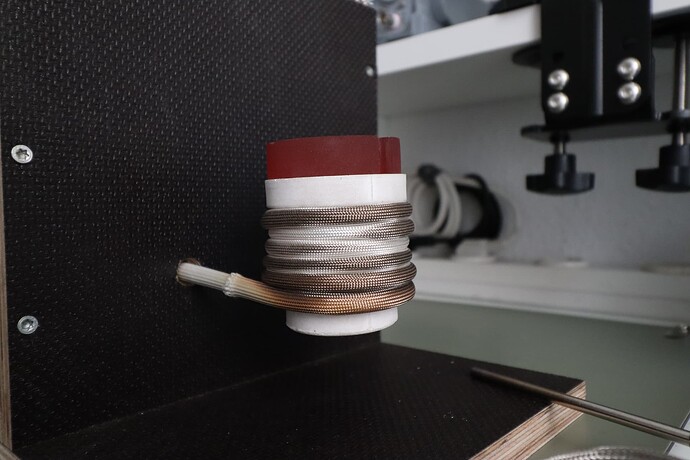

Die verwendeten Keramik-Klemmblöcke haben sich als sehr praktisch erwiesen, insbesondere um die Workcoil (4 mm Kupferrohr) und den Graphit-Tiegel mitsamt dem Keramik-Becher zu tragen:

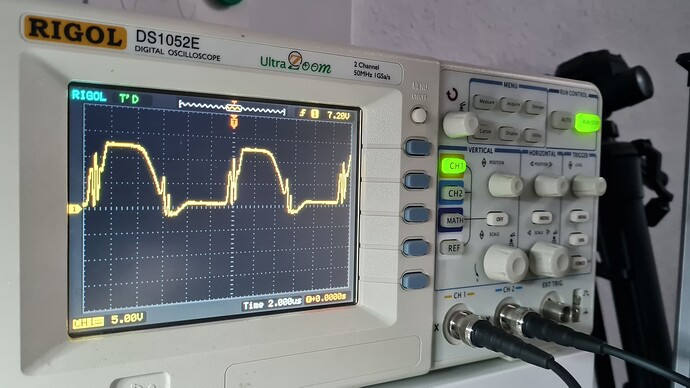

Schalten wir das Ding mal ein. Bei 25 V zieht das Teil 3,5 A im Leerlauf, also OHNE Graphit-Tiegel. Sobald ich jedoch den Graphit-Tiegel eingesetzt habe, hat die Schaltung einfach aufgehört zu schwingen. Die Gatesignale waren einfach zu beschissen und die Belastung der Workcoil hat das Fass zum Überlaufen gebracht.

Damit das ganze funktioniert, musste ich die gewöhnliche ZVS-Schaltung etwas modifizieren. Und zwar habe ich 6n8-Caps parallel zu den Dioden und an die Gates nach GND gelötet. So ganz genau weiß ich nicht, warum es klappt, aber es hat den entscheidenden Unterschied gemacht. ![]()

Außerdem habe ich die Versorgung der Gate-Pull-Up-Widerstände mit einem LC-Glied geglättet und von der Hauptversorgung entkoppelt. Die Gate-Signale sind nun zwar immer noch alles andere als optimal, aber das Teil läuft jetzt akzeptabel stabil bei 25 V @ 20 A (500 W) mit eingesetztem Graphit-Tiegel! Die Frequenz liegt bei ca. 90 kHz.

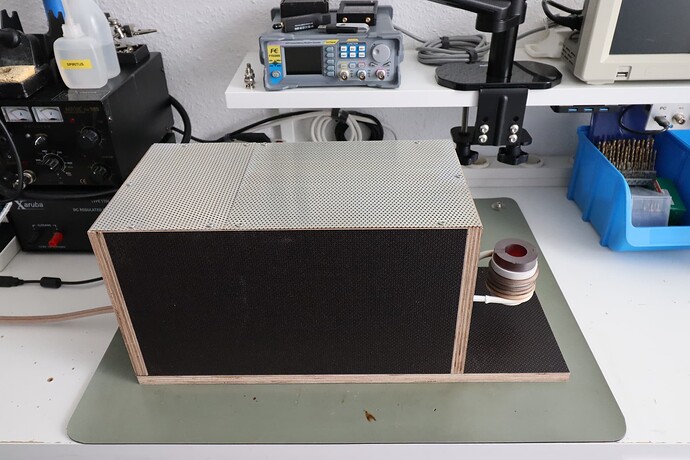

Und so sieht das ganze fix und fertig von außen aus, eingebaut in eine Holzbox. Zugegebenermaßen hätte ich die Box noch etwas kleiner dimensionieren können, aber was solls. Auch die Belüftung kann man noch optimieren, funktioniert aber erstmal gut so mit dem Lochblech oben drauf:

Die Workcoil wurde einfach durch zwei Löcher im Holzgehäuse eingesteckt und verschraubt. Bislang habe ich auch bei längerem Testbetrieb noch kein verkokeltes Holz riechen dürfen. ![]()

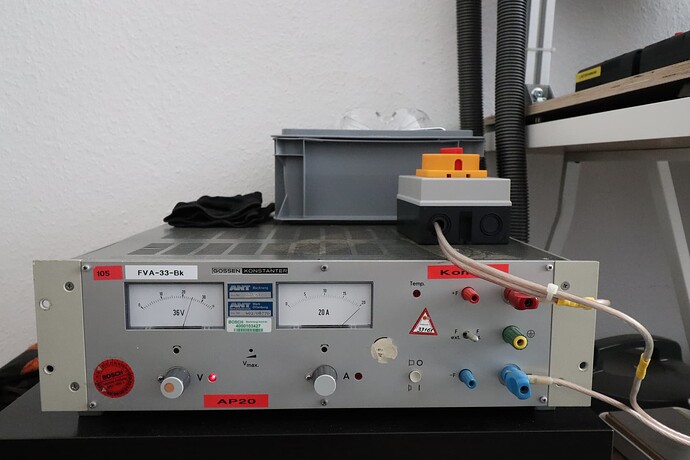

Versorgt wird alles von einem fetten Eisenschwein (linear geregelt) mit 20 A @ 25 V (500 W). Der Leistungsschalter (oben rechts) ist notwendig, um die Schaltung schnell genug einschalten zu können, da die ZVS zum Anschwingen bekanntlich eine schnell ansteigende Spannung benötigt. Mit den fetten Elkos im Netzteil ist das über den Netzschalter allein nicht möglich.

Nach dem Aufheizen kontrolliere ich die Temperaturen im Innern der Box. Die MOSFETs haben angenehme 44 °C:

Das “heiße” Ende des Kühlkörpers hat annehmbare ~ 100 °C:

Die Caps haben ca. 60 °C, was vollkommen i. O. sein sollte:

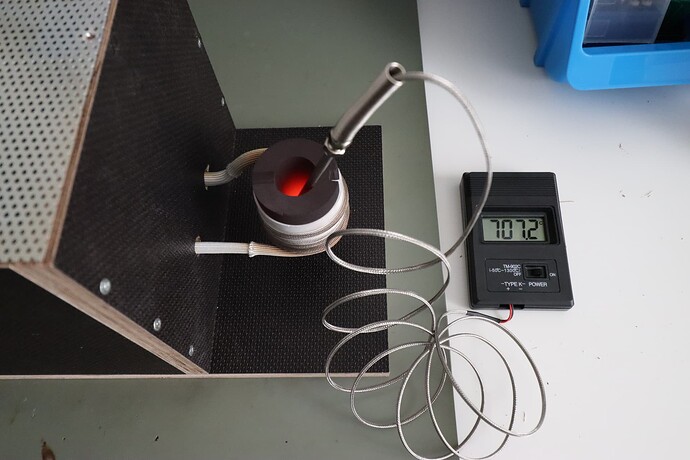

Nach ca. 10 Minuten ist der Schmelztiegel auf Betriebstemperatur! ![]()

Die Abstrahlung vom Schmelztiegel ist annehmbar, man kann bis auf einige Centimeter mit der Hand drangehen:

Auch der zur Ummantlung verwendete Glasfaserschlauch scheint die Hitze gut zu verkraften und hat sich nur etwas verfärbt. Die Ummantlung ist natürlich auch für die Berührungssicherheit essenziell, immerhin liegen an der Workcoil im Betrieb ca. 200 VAC an:

Zur Temperaturmessung verwende ich ein extrem billiges China-Thermometer (K-Typ) und eine Abgas-Temperatursonde (lol) als Schätzeisen, die ich erst noch miteinander verheiraten musste:

Wie man sieht, komme ich auf über 700 °C. (Ich habe erst den Tiegel aufgeheizt, dann den Strom abgestellt und dann erst die Temperatursonde eingelegt. Ansonsten würde auch die Sonde selbst induktiv erhitzt werden und übermäßig hohe Werte anzeigen.)

Später will ich damit mal Aluminiumpulver (Schmelzpunkt: 660 °C) für ein Spezialprojekt schmelzen. (Stay tuned! ![]() ) Dem sollte nun also nichts mehr im Wege stehen.

) Dem sollte nun also nichts mehr im Wege stehen.

Sicherlich wären auch noch deutlich höhere Temperaturen möglich, wenn der Schmelztiegel vernünftig wärmeisoliert würde. Außerdem ist die Schaltung spannungsmäßig (und thermisch) sicherlich noch nicht am Limit, aber mein Netzteil ist aktuell am Stromlimit…

Bin gespannt auf eure Kommentare!

PS: Einen Schaltplan reiche ich bei Bedarf gerne nach.