Hallo und einen schönen Samstagabend ![]()

![]() . So ein Induktionsheizer zum Hartlöten von Kupfer und Edelstahl ist doch für jeden Bastler eine Bereicherung des Equipment s. Mit so 100 bis 150 Khz hatte ich bei Kupfer schon gute Erfahrungen gesammelt , da könnte ich auch mal gut

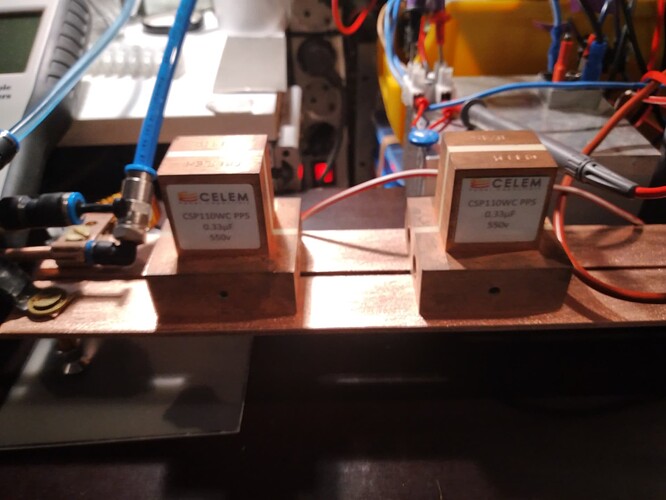

. So ein Induktionsheizer zum Hartlöten von Kupfer und Edelstahl ist doch für jeden Bastler eine Bereicherung des Equipment s. Mit so 100 bis 150 Khz hatte ich bei Kupfer schon gute Erfahrungen gesammelt , da könnte ich auch mal gut ![]() die beiden Celem Kupferklötzchen

die beiden Celem Kupferklötzchen ![]()

![]() vom Gamerpaddy testen. Alternativ könnte man das ganze auch mit ner direkten Halbbrücke alla danyk

vom Gamerpaddy testen. Alternativ könnte man das ganze auch mit ner direkten Halbbrücke alla danyk ![]() mit einem IR 2153 umsetzen, oder sich doch mal am " self oscillating half bridge wonder "

mit einem IR 2153 umsetzen, oder sich doch mal am " self oscillating half bridge wonder " ![]() versuchen. Viele herzliche Grüße von axon-F und einen schönen Abend.

versuchen. Viele herzliche Grüße von axon-F und einen schönen Abend.

Hallo und eine schöne gute Nacht ![]() , da ich einige Zeit zuhause bin, habe ich am diesem Wochenende den Induction Heater mit zwei IRFP 260 N

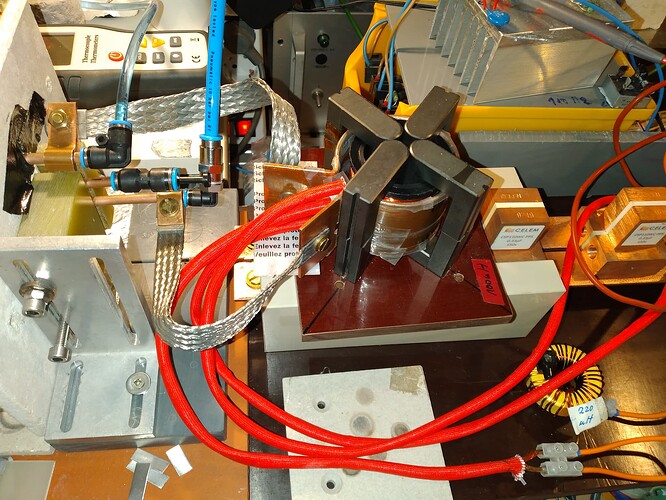

, da ich einige Zeit zuhause bin, habe ich am diesem Wochenende den Induction Heater mit zwei IRFP 260 N ![]() aus der Schublade gekrammt. Mit den Celem Kupferklötzchen vom Gamerpaddy komme ich bei ca 170 KHz auf 500 Watt Leistung

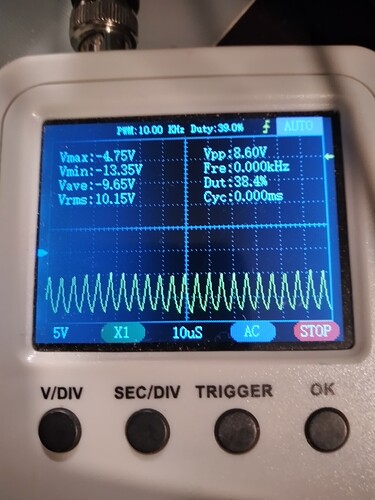

aus der Schublade gekrammt. Mit den Celem Kupferklötzchen vom Gamerpaddy komme ich bei ca 170 KHz auf 500 Watt Leistung ![]() , das Gatesignal ist etwas wellig , sieht aber gut aus. Ein 1/2 Zoll 80 mm Nippel aus Messing kommt dabei auf 550 Grad Celsius, das sieht doch erst mal prima

, das Gatesignal ist etwas wellig , sieht aber gut aus. Ein 1/2 Zoll 80 mm Nippel aus Messing kommt dabei auf 550 Grad Celsius, das sieht doch erst mal prima ![]() aus, da ich an dem Caps nen Lüfter habe, ist der Aufbau doch Realitätsnah

aus, da ich an dem Caps nen Lüfter habe, ist der Aufbau doch Realitätsnah ![]() . Zumindest Weichlöten von Kupferrohren wäre da möglich, mit 150 Volt - IRFP 460 - Celem Kondensatoren Wassergekühlt ist noch mehr an Leistung drine. Mit der kleinen Levitationspule sind da auch Frequenzen über die 250 KHz möglich

. Zumindest Weichlöten von Kupferrohren wäre da möglich, mit 150 Volt - IRFP 460 - Celem Kondensatoren Wassergekühlt ist noch mehr an Leistung drine. Mit der kleinen Levitationspule sind da auch Frequenzen über die 250 KHz möglich ![]() . Im Anschluss noch einige Bildchen vom Aufbau. Seltsamerweise erstrahlt die Beleuchtung von meiner Dunstabzugshaube in bestem Neon - Grün. Viele herzliche Grüße von axon-F und ne gute

. Im Anschluss noch einige Bildchen vom Aufbau. Seltsamerweise erstrahlt die Beleuchtung von meiner Dunstabzugshaube in bestem Neon - Grün. Viele herzliche Grüße von axon-F und ne gute ![]() Nacht.

Nacht.

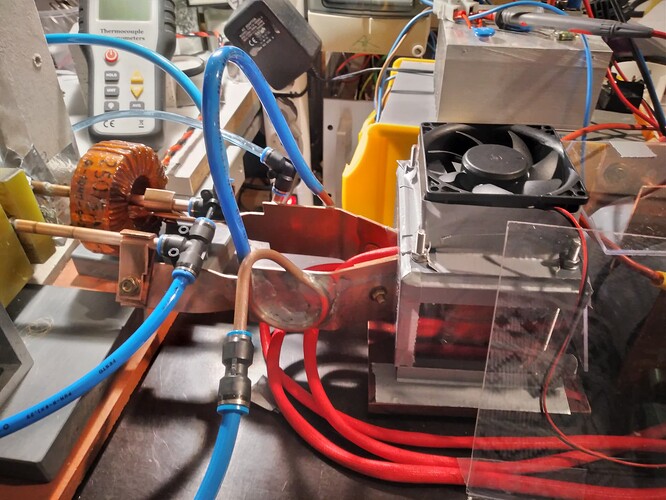

Hallo und ne schöne gute Nacht ![]() , den Aufbau habe ich jetzt noch etwas verfeinert

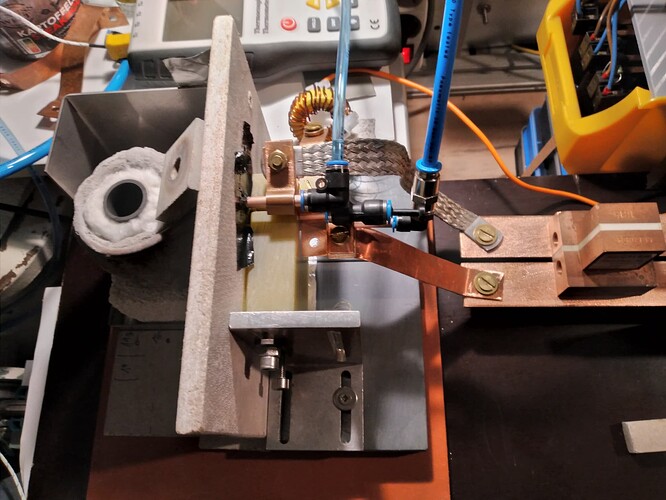

, den Aufbau habe ich jetzt noch etwas verfeinert ![]() . Die Induktionsspule ist mit etwas

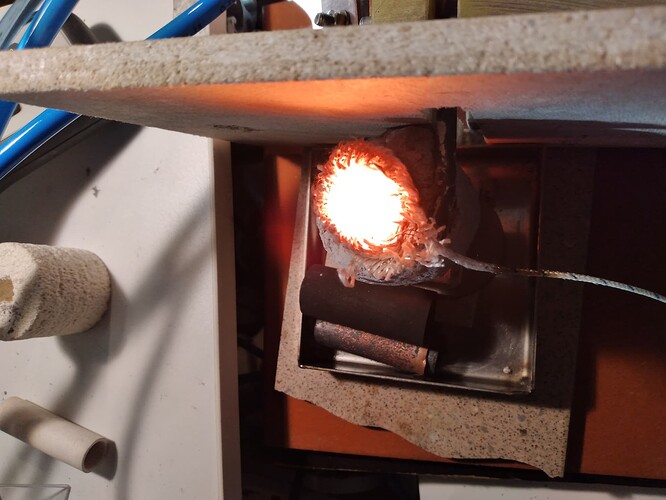

. Die Induktionsspule ist mit etwas ![]() Feuerfest - Stampfbeton eingepackt worden, in der Spule befindet sich ein Dental- Graphittiegel, eingewickelt mit Silikatwolle. Idealerweise braucht s noch eine Drehvorrichtung um auch einen Barren gießen zu können

Feuerfest - Stampfbeton eingepackt worden, in der Spule befindet sich ein Dental- Graphittiegel, eingewickelt mit Silikatwolle. Idealerweise braucht s noch eine Drehvorrichtung um auch einen Barren gießen zu können ![]() . Beim Entbindern der Silikatwolle habe ich die 600 Grad Celsius doch zügig erreicht. Bei so um 40 Volt komme ich auf einen Strom von 9 Ampere, in Anbetracht des Abstandes vom Graphittiegel zur Spule, bin ich mit der Leistung sehr zufrieden

. Beim Entbindern der Silikatwolle habe ich die 600 Grad Celsius doch zügig erreicht. Bei so um 40 Volt komme ich auf einen Strom von 9 Ampere, in Anbetracht des Abstandes vom Graphittiegel zur Spule, bin ich mit der Leistung sehr zufrieden ![]() . Im Anschluss noch ein Bildchen vom Aufbau, die Celem - Schwingkreis- Kondensatoren müssen bei mehr Leistung noch Wassergekühlt

. Im Anschluss noch ein Bildchen vom Aufbau, die Celem - Schwingkreis- Kondensatoren müssen bei mehr Leistung noch Wassergekühlt ![]() werden. Viele herzliche Grüße von axonf.

werden. Viele herzliche Grüße von axonf.

Hallo und einen schönen guten ![]() Morgen, so recht viel Leistung bekommt man mit 0,6 uf Schwingkreis- Kondensatoren, nicht auf die Induktionsspule, zumindest nicht in der Royer ZVS Version

Morgen, so recht viel Leistung bekommt man mit 0,6 uf Schwingkreis- Kondensatoren, nicht auf die Induktionsspule, zumindest nicht in der Royer ZVS Version ![]() . Ich werde mich wieder an den altbewährten Aufbau, mit Matching- Current Transformer und den Artronics mit 2,5 uf - 60 A halten. Bei Frequenzen über 50 KHz und Spannungen über 50 Volt gab’s immer wieder Ausfälle bei den Mosfets. Auch fing die ganze Amplitude des Gatesignale s an zu schwingen, das ist nicht normal

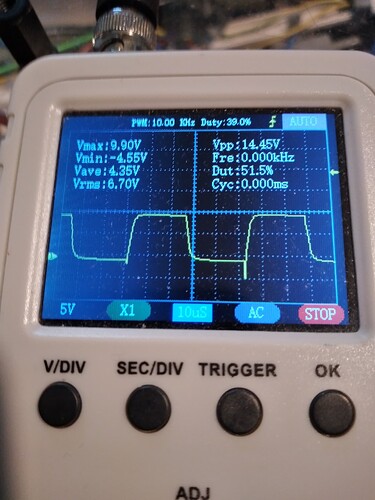

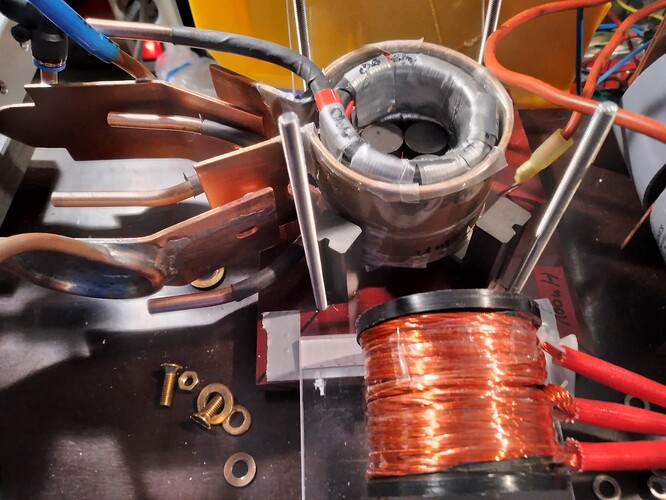

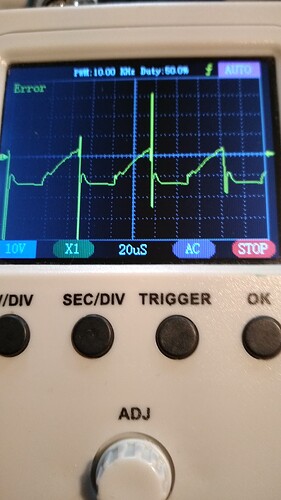

. Ich werde mich wieder an den altbewährten Aufbau, mit Matching- Current Transformer und den Artronics mit 2,5 uf - 60 A halten. Bei Frequenzen über 50 KHz und Spannungen über 50 Volt gab’s immer wieder Ausfälle bei den Mosfets. Auch fing die ganze Amplitude des Gatesignale s an zu schwingen, das ist nicht normal ![]() . Im Anschluss noch ein Bildchen vom Aufbau mit Matching Transformer. Am zweiten Bildchen kann man gut das Gatesignal mit dem Spike nach unten erkennen, bei 150 Volt Eingangsspannung und 20 KHz an Frequenz. Die Spitzenspannung auf der D- S Strecke wäre dabei max. 450 Volt, wenn man die Kästchen zählt, wären das max. 15 V am Gate.

. Im Anschluss noch ein Bildchen vom Aufbau mit Matching Transformer. Am zweiten Bildchen kann man gut das Gatesignal mit dem Spike nach unten erkennen, bei 150 Volt Eingangsspannung und 20 KHz an Frequenz. Die Spitzenspannung auf der D- S Strecke wäre dabei max. 450 Volt, wenn man die Kästchen zählt, wären das max. 15 V am Gate.

Viele herzliche Grüße von axon-F und ein schönes viertes Adventswochenende

Hallo grüßt euch, mit 150 Volt läuft das ganze erst mal, nur eben der Matching Transformer wird nach einigen Minuten doch sehr warm. Ne Lösung für diese Baustelle ist schon in Sicht. Die Anschlüsse der 70 mm2 Sekundärseite werde ich wasserkühlen, und die innere Primärseite bekommt einen Ventilator - Druckluftanschluss. Das ganze könnte man auch in einen Behälter setzen, und mit Öl - Kühlwasser kühlen, so wie die Profis es machen ![]() . Ein Bildchen folgt noch später. Viele herzliche Grüße von axonf.

. Ein Bildchen folgt noch später. Viele herzliche Grüße von axonf.

Hallo und einen schönen guten Abend, der Current - Matching Transformer wird trotz der Kühlung Sekundärseite und des Ferritkern immer noch sehr warm. Jetzt liegt s wohl am Kupferseil der Primärspule, da reicht die Kühlung mit dem Lüfterchen nicht aus. Eine Alternative wäre ja, die alte Primärseite aus 6 mm Kupferrohr zu verwenden, genügend Fläche ist ja vorhanden. Wenn man das Ganze noch in Rapsöl - Ester einlegt ![]() , hätte man die beste Kühlung

, hätte man die beste Kühlung ![]() . Vielleicht sollte man die Primärseite noch mit Plastik 70 und mit nem dünnen Teflon - Steg isolieren. Das angestrebte Ziel wären so über 2 KW Dauerlast, damit man auch was vernünftig anbraten

. Vielleicht sollte man die Primärseite noch mit Plastik 70 und mit nem dünnen Teflon - Steg isolieren. Das angestrebte Ziel wären so über 2 KW Dauerlast, damit man auch was vernünftig anbraten ![]() kann. Viele herzliche Grüße von Axon-F.

kann. Viele herzliche Grüße von Axon-F.

Hallo und einen schönen Neujahrstag, alles Gute für 2025 ![]() . Den Current Transformer werde ich wieder auf Kuperrohr umbauen, damit ich wieder die 2 KW auf Anhieb erreichen kann

. Den Current Transformer werde ich wieder auf Kuperrohr umbauen, damit ich wieder die 2 KW auf Anhieb erreichen kann![]() . Anschließend könnte ich auch die Leistungsfähige Royer ZVS mit zwei BSM GA IGBT s anschließen, um auf ne ordentliche Heizrate zu kommen. Anschließend noch ein Foti vom Umbau. Viele herzliche Grüße von axon-F.

. Anschließend könnte ich auch die Leistungsfähige Royer ZVS mit zwei BSM GA IGBT s anschließen, um auf ne ordentliche Heizrate zu kommen. Anschließend noch ein Foti vom Umbau. Viele herzliche Grüße von axon-F.

Hallo und einen schönen guten ![]() Dreikönigstag- Abend- Nacht

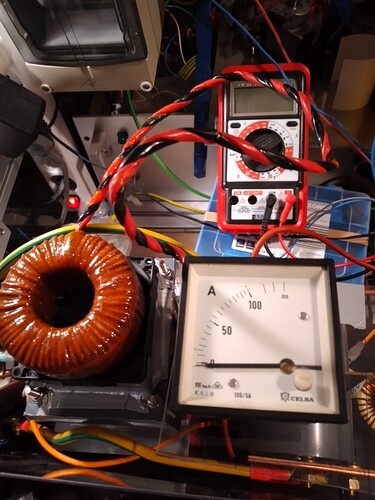

Dreikönigstag- Abend- Nacht ![]() . Seit Tagen bin ich denn schon auf Fehlersuche beim Induction Heizerli, die Ursache der Störungen im Schwingkreis konnte ich jetzt endlich lokalisieren. Der eingebaute Stromsensor- Current Transformer hatte einen zu geringen Abstand zur Zuleitung Induktionsspule, dadurch fing der ganze Aufbau fürchterlich an zu klingeln - klirren

. Seit Tagen bin ich denn schon auf Fehlersuche beim Induction Heizerli, die Ursache der Störungen im Schwingkreis konnte ich jetzt endlich lokalisieren. Der eingebaute Stromsensor- Current Transformer hatte einen zu geringen Abstand zur Zuleitung Induktionsspule, dadurch fing der ganze Aufbau fürchterlich an zu klingeln - klirren ![]() . Für ne lose Verbindung hatte ich bis dato immer gerne die Erdungsbänder von großen Schaltschränken benutzt. Seltsamerweise werden die nach 10 Minuten recht warm, so 70 bis 80 Grad Celsius bei ca 35 mm2, so kann man den auch den Strom messen

. Für ne lose Verbindung hatte ich bis dato immer gerne die Erdungsbänder von großen Schaltschränken benutzt. Seltsamerweise werden die nach 10 Minuten recht warm, so 70 bis 80 Grad Celsius bei ca 35 mm2, so kann man den auch den Strom messen ![]() . Viele herzliche Grüße von axon-F.

. Viele herzliche Grüße von axon-F.

Hallo und einen schönen guten Samstagabend, ich habe jetzt wieder die Royer ZVS mit dem IGBT s BSM GA 300 zum laufen ![]()

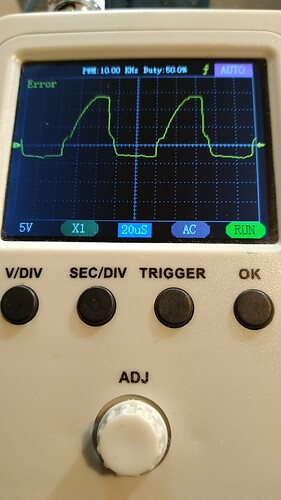

![]() gebracht. Leider sieht hier das Gatesignal sehr komisch aus, teills mit sehr großen Spike s. Seltsamerweise hört sich der Aufbau sehr gut

gebracht. Leider sieht hier das Gatesignal sehr komisch aus, teills mit sehr großen Spike s. Seltsamerweise hört sich der Aufbau sehr gut ![]() an, nur ein leichts surren ist zu hören, im Gegensatz zu der Störung im obigen Beitrag. Anschließend noch ein Foto der Gatesignale und die

an, nur ein leichts surren ist zu hören, im Gegensatz zu der Störung im obigen Beitrag. Anschließend noch ein Foto der Gatesignale und die ![]()

![]() heiße Induktionsspule.

heiße Induktionsspule.

. Das Sägezahn - Signal sieht mit den großen Spike s schon trollig aus

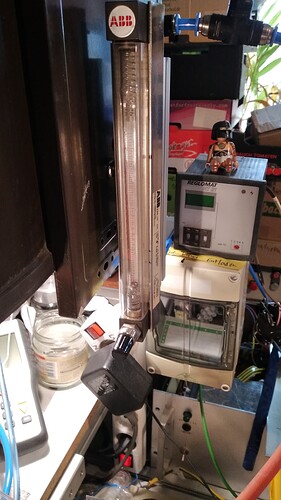

Hallo und einen schönen guten Montagnachmittag, das Induktions - Heizerli läuft jetzt mit den IGBT Brick s super, war ne ganze Stunde an, bei Temperaturen zwischen 700 und 800 Grad Celsius ![]() . Nur das schmelzen von Alu bekomme ich nicht hin. Meln Vorschlag wäre, Graphittiegel auf 500 Grad Celsius vorheizen, den Tiegel mit Argon Spülen und die Alu Stücke einzeln einlegen. Da kann ich dabei auch gleich austesten, ob meine Trinkhalme fürs Formieren aus Boro sind

. Nur das schmelzen von Alu bekomme ich nicht hin. Meln Vorschlag wäre, Graphittiegel auf 500 Grad Celsius vorheizen, den Tiegel mit Argon Spülen und die Alu Stücke einzeln einlegen. Da kann ich dabei auch gleich austesten, ob meine Trinkhalme fürs Formieren aus Boro sind ![]() . Einen Propangasbrenner habe ich an den Graphittiegel montiert, Wasserstoff wäre ja besser, da ich hier keinen Kohlenstoff in die Schmelze bringe. Wenn aber der Eintrag von Kohlenstoff erwünscht ist, hat man mit Propan keine Probleme. Viele herzliche Grüße von axon-F.

. Einen Propangasbrenner habe ich an den Graphittiegel montiert, Wasserstoff wäre ja besser, da ich hier keinen Kohlenstoff in die Schmelze bringe. Wenn aber der Eintrag von Kohlenstoff erwünscht ist, hat man mit Propan keine Probleme. Viele herzliche Grüße von axon-F.

Hallo und einen schönen Sonntagnachmittag, das schmelzen von Alu unter Argon funktioniert sehr ![]() gut, ich habe auch gleich mal einige

gut, ich habe auch gleich mal einige ![]() Teelöffel Eisenspäne auf die Schmelze gegeben. So richtig in die Schmelze sind diese nicht gewandert, dabei haben sich diese schraubenförmig am Magnetfeld der Induktionsspule orientiert

Teelöffel Eisenspäne auf die Schmelze gegeben. So richtig in die Schmelze sind diese nicht gewandert, dabei haben sich diese schraubenförmig am Magnetfeld der Induktionsspule orientiert ![]() . Anbei noch einige Fotos vom Experiment

. Anbei noch einige Fotos vom Experiment ![]() , viele herzliche Grüße von axon-F.

, viele herzliche Grüße von axon-F.

Hallo und einen schönen ![]() Samstagnachmittag, als nächstes war eine Schmelze aus Kupfer und Aluminum an der Reihe, mit 15 bis 20 Masse - Prozenten Aluminum, auch Aluminum- Bronze genannt. Durch den doch sehr großen Abstand zwischen Induktionsspule und Graphittiegel dauert das aufschmelzen sehr lange. Ab 500 Grad Celsius habe ich das Ganze mit ca. 1 Liter Argon die Minute abgedeckt. Das Boro Röhrchen hat sich doch bei über 1000 Grad Celsius

Samstagnachmittag, als nächstes war eine Schmelze aus Kupfer und Aluminum an der Reihe, mit 15 bis 20 Masse - Prozenten Aluminum, auch Aluminum- Bronze genannt. Durch den doch sehr großen Abstand zwischen Induktionsspule und Graphittiegel dauert das aufschmelzen sehr lange. Ab 500 Grad Celsius habe ich das Ganze mit ca. 1 Liter Argon die Minute abgedeckt. Das Boro Röhrchen hat sich doch bei über 1000 Grad Celsius ![]() gut gehalten

gut gehalten ![]() . Im Anschluss noch ein Bildchen davon, viele herzliche Grüße von axon-F.

. Im Anschluss noch ein Bildchen davon, viele herzliche Grüße von axon-F.